Gia công kim loại tấm là một phần không thể thiếu trong gia công cơ khí, đặc biệt là trong tủ, đồ gia dụng, ô tô, thang máy, thiết bị nhà bếp và các ngành công nghiệp khác, các bộ phận kim loại tấm được sử dụng rộng rãi. Chất lượng của quá trình uốn sẽ ảnh hưởng trực tiếp đến kích thước tạo hình và hình thức bên ngoài của sản phẩm. Vì vậy, làm thế nào để đảm bảo kích thước và góc tạo hình của phôi trong quá trình uốn là nội dung nghiên cứu trọng tâm trong quá trình uốn.

Với sự phát triển của nền kinh tế, trong việc trang trí kim loại ở một số nơi cao cấp, hình dạng uốn cong của đồ trang trí bằng tấm kim loại ngày càng trở nên phức tạp hơn. Đồng thời, phôi phải đáp ứng các yêu cầu của quy trình như bán kính cung của cạnh uốn càng nhỏ càng tốt, bề mặt phôi không bị nhăn và không có vết lõm trên bề mặt trang trí. Truyền thống phanh ép thủy lực không còn có thể đáp ứng yêu cầu quy trình đặc biệt này. Vì vậy, quá trình tạo rãnh và uốn trên tấm kim loại đã ra đời. Bài viết này chủ yếu mô tả các đặc điểm của quá trình tạo rãnh và phương pháp tạo rãnh cũng như cách đảm bảo kích thước và góc uốn trong quá trình uốn.

Đặc điểm của quá trình uốn rãnh

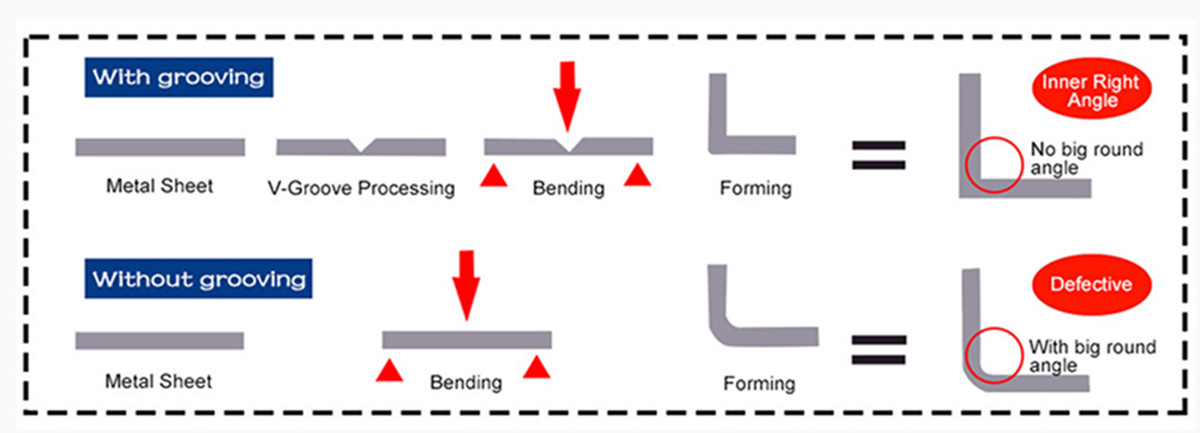

Quá trình uốn rãnh là quá trình đầu tiên sử dụng máy tạo rãnh để đánh dấu và tạo rãnh cho tấm kim loại tại vị trí cần uốn, sau đó uốn trên máy uốn thông thường tùy theo nhu cầu. Đặc điểm của quá trình uốn rãnh chủ yếu bao gồm hai khía cạnh sau.

1. Bán kính vòng cung của cạnh phôi nhỏ và phôi không có nếp gấp.

Từ quá trình uốn có thể thấy rằng kích thước bán kính cung tròn của cạnh phôi sau khi uốn tỷ lệ thuận với độ dày của tấm. Tấm càng dày thì bán kính hồ quang được hình thành bởi phanh ép thủy lực. Sau khi tấm kim loại được tạo rãnh chữ V, độ dày còn lại của tấm trở thành một nửa so với ban đầu hoặc thậm chí nhỏ hơn, điều này có thể làm giảm đáng kể bán kính vòng cung của mép phôi sau khi uốn. Ngoài ra, do độ dày tấm còn lại tại điểm uốn sau khi tạo rãnh mỏng hơn nên lực biến dạng trong quá trình uốn cũng sẽ giảm tương ứng và không lan sang vùng không uốn. Do đó, không có nếp gấp trên bề mặt phôi sau khi uốn và do độ dày tấm tại điểm uốn mỏng hơn nên việc giảm áp suất cần thiết trong quá trình uốn có thể tránh được nguy cơ lõm trên bề mặt trang trí. Bằng cách này, có thể đáp ứng các yêu cầu về quy trình về bán kính vòng cung nhỏ của mép phôi, không có nếp nhăn trên bề mặt và không có vết lõm trên bề mặt trang trí trong trang trí kim loại ở những nơi cao cấp như khách sạn, ngân hàng, trung tâm thương mại , và các sân bay.

2. Giảm trọng tải thiết bị cần thiết cho máy ép phanh

Trong quá trình uốn, lực uốn cần thiết cho tấm kim loại tỷ lệ thuận với độ dày của chúng. Tấm kim loại càng dày thì lực uốn cần thiết càng lớn và yêu cầu máy ép phanh thủy lực trọng tải cũng tăng theo. Sau khi tạo rãnh chữ V phần uốn của tấm kim loại trước khi uốn, độ dày còn lại của tấm ở phần đó giảm đi rất nhiều, nhờ đó lực uốn cần thiết để uốn tấm kim loại cũng sẽ giảm đi tương ứng, nhờ đó các tấm dày có thể uốn được trên máy uốn kim loại tấm có trọng tải nhỏ hơn. Điều này không chỉ làm giảm đầu tư vào phanh ép kim loại tấm thiết bị mà còn tiết kiệm năng lượng tiêu thụ và không gian.